Produktdetails

Die Design- und Herstellungsqualität des Injektionsforms bestimmt direkt das Aussehen und die Qualität des Produkts, und die Häufigkeit, mit der eine gute Form verwendet wird, beträgt 500.000 ~ 1.000.000 Schimmelpilzzeiten. Der Preis eines einzelnen Produkts kann durch eine einzelne Schimmelpilzherstellung erheblich reduziert werden.

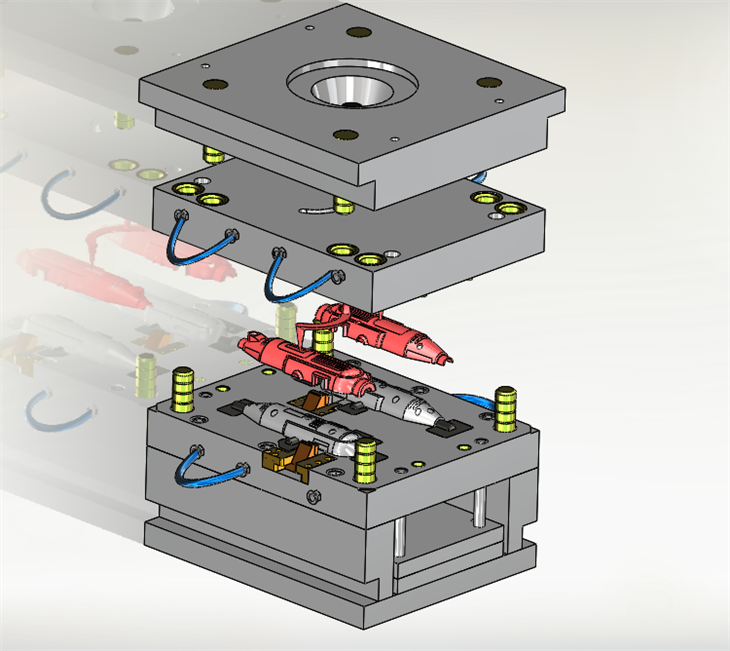

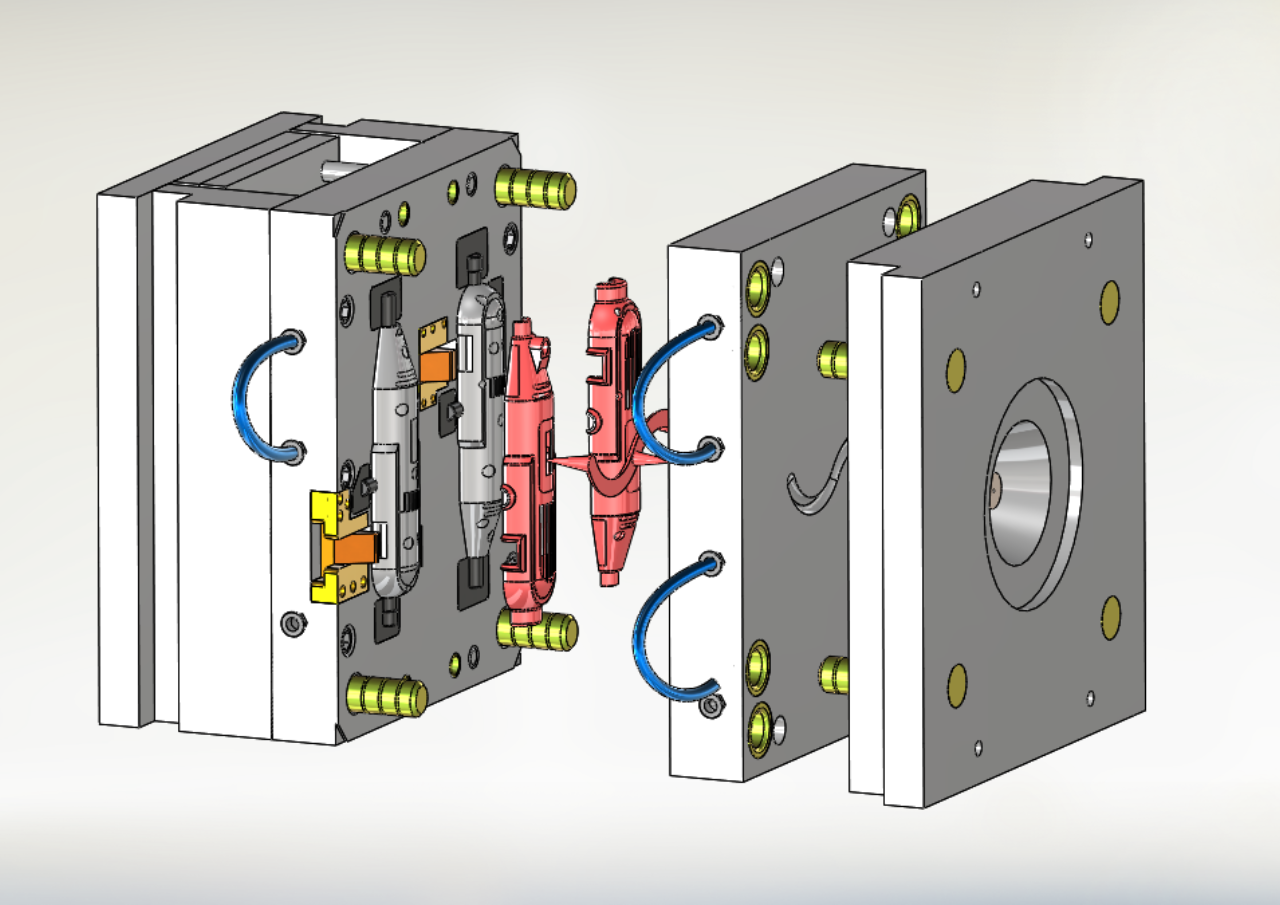

Strukturkomponenten der Injektionsform:

Schimmelpilzhöhlen und Kerne:Bestimmen Sie die externe Form und interne Struktur des Produkts.

Gießsystem:Verteilt den geschmolzenen Kunststoff gleichmäßig in die Formhöhle.

Kühlsystem:Hilft dem geschmolzenen Plastik, schnell zum Formteilen abzukühlen.

Demolding -System:Ausgewirkt das Produkt und vervollständigt den Produktionszyklus.

Willst du mehr wissen? Fühlen Sie sich frei, uns zu kontaktieren und lassen Sie Ihr Projekt unbegrenzte Möglichkeiten hinzufügen!

Schlüsselfaktoren für das Design des Injektionsformwerkzeugs

Produktanforderungen

1.Produktgröße, Form und funktionale Anforderungen.

2.Oberflächenqualitätsanforderungen (z. B. Glanz, Textur).

Materialauswahl

Eigenschaften von Kunststoffmaterialien wie Fluidität, Schrumpfung und Hochtemperaturfestigkeit.

Formenleben

1.Tragenwiderstand und Härte des Formmaterials (z. B. P20, H13 -Stahl usw.).

2.Oberflächenbehandlungsprozess (z. B. Chrombeschichtung, Nitring) zur Verlängerung der Lebensdauer.

Präzision verarbeiten

Stellen Sie sicher, dass die Präzision zwischen Formteilen passt, um Mängel wie fliegende Kanten und Verzerrungen von Produkten zu vermeiden.

Kühlungseffizienz

Das Design des Kühlsystems wirkt sich direkt auf die Formzeit und die Produktionseffizienz aus.

Produktionseffizienz

Ob Sie das Design von Multi-Cavity-Design, automatisiertes Demolding usw. verwenden möchten, um die Produktionsgeschwindigkeit zu verbessern.

Injektionsformarbeiten durchschnittliche Lebensdauerreferenz

| Schimmelpilz vom Typ Durchschnitt | Aluminiumform |

| Gewöhnliche Stahlform | 500.000 ~ 1.000.000 Zeiten |

| Hochwertige Stahlform | 1.000.000 ~ 2.000.000 Zeiten und darüber |

| Aluminiumform | 10.000 ~ 100.000 Zeiten |

Detailliertere Daten unten

| Hauptprodukt | Kunststoffeinspritzform, medizinischer Teilform, IML/IMD, 2K -Injektionsform, Silikonkautschukform, Würfelguss, Prototyp, CNC -Mahlen, CNC drehen ... |

| Dateiformat | SolidWorks, Pro/Engineer, Auto CAD, PDF, JPG, Probe |

| Plastikmaterial | Hüften ABS, PC, PP, PS, POM, PMMA, PE, AS, PPSN, PBT, PA66, PC/ABS.ETC |

| Vorlaufzeit von Formen | 20-35 Tage, es hängt von der Größe und Struktur des Produkts ab |

| Vorlaufzeit der Massenproduktion | 25-30 Tage hängt es von der Größe und Struktur des Produkts ab |

| Gewichtsspanne des Produkts | 1g bis 5000 g |

| Schimmelpräzision | +/- 0,01 mm |

| Formenleben | 300K-500K-Aufnahmen, aktualisieren Sie Formen kostenlos |

| Schimmelpilzhöhle | Einzelhöhle, Multi-Cavity. |

| Runner -System | Hot Runner und Cold Runner. |

| Ausrüstung | 1. Tooling -Entwicklungsmaschinerie: Schweizer Mikron Hocheffizienzbearbeitungszentrum, Schweizer Mikron Hochgeschwindigkeits -CNC -Bearbeitung Center, Japan Makino CNC Mühlenbearbeitungszentrum, Taiwan Well Head CNC -Bearbeitungszentrum, Schweizer Charmilles EDM -Bearbeitungszentrum, Japan, Japan Makino Edge 3s Sinker EDM ... 2. Komponent-Finishing-Maschinen: Henghui Sing & Bio-Padding Machine, 100.000 Grade Oil Sprüheleine ... 3. Injektionsmaschine: Toyo Voll elektrische Injektionsformmaschine Si-Five, Yizumi-Injektionsmaschine, Donghua-Injektion Maschine, haitianische Maschinen, Sumitomo -Injektionsmaschine, haitianische Doppelformmaschine ... |

| Injektionsmachiesausrüstungen | Gemäß der Produktpräzision, um das unterschiedliche Modell auszuwählen 80T, 120T, 250T, 450T, 800T, 1200T -Injektionsmaschine. |

| Oberflächenbehandlung | Polieren, Malerei, Verchroming, Anodisierung, Bürsten, Seidenkritiker, Wasserübertragung, Laserschneidung, Lederabdeckung, Textur, Sanblastieren, Vergoldung, UV -Malerei… |

| Farbe | Weiß, schwarz, rot, blau..et. nach Anforderung des Kunden. |

| Inspektion | 100% Inspektion nach QC, QA vor dem Versand. |

| Anwendungen | Alle Arten von Autos ersparen Teil, Maschinen, Haushaltsgeräte, elektronische Produkte, Medizinprodukte, Schreibwaren, Computer, Stromschalter, Miniaturschalter, Architektur, Waren und Klimaanlagen, Hardware und Kunststoffformen, Sportgeräte und Geschenke und mehr. |

| Qualitätskontrollsystem | ISO9001 Quality Management System -Zertifizierung. |

| Paket | Nach Anforderung des Kunden |

Unsere Dienste

Injektionsformgestaltung und -technik

1.Schimmelpilzdesign mit 4 Ingenieuren mit 5-10 Jahren Erfahrung

2.3D -solide Modellierung

3.Anpassung der Prozessparameter

4.Formflussanalyse

Injektionsformherstellung

1.Inhouse Formenverarbeitung und -herstellung ("Wir lagern nie aus!")

2.100+ erstklassige Präzisionsbearbeitungsanlagen

3.Toleranzen von ± 0,001 mm

4.ISO 9001 Zertifizierte Standards

Produktion von Kunststoffteilen

1.20+ 35 Tonnen - 1200 Tonnen -Injektionsformmaschinen

2.Hunderte von thermoplastischen Materialien zur Auswahl

3.Strenge Qualitätskontrolle: IQC, IPQC, FQC

4.Anpassungsverpackung und Verpackung nach Injektionsformung

Arten von Injektionsformformen:

-

Klassifiziert durch die Anzahl der Schimmelpilzhöhlen:

-

Einklavenform:EINSCHAFTEN EINE PRODEUMSE EINFAHREN, PILUPTER für kleine Chargen oder hochpräzise Produkte.

-

Multi-Cavity-Form:Das Formen mehrerer Produkte zu einer Zeit verbessert die Produktionseffizienz, die für die Massenproduktion geeignet ist.

-

-

Nach Schimmelpilzstruktur klassifiziert:

-

Zwei Plattenform:Einfache Struktur, geeignet für allgemeine Kunststoffprodukte.

-

Drei-Platen-Form:Erhöhen Sie die Trennfunktion des Gossensystems, die für komplexe Produkte oder Mehrpunktfütterungen geeignet ist.

-

-

Durch Anwendung klassifiziert:

-

Heiße Läuferform:Reduzieren Sie den Abfall und verbessern Sie die Formeffizienz durch Erhitzen des Läufersystems.

-

Kalte Läuferformen:Traditionelle Formen sind geringere Kosten, produzieren jedoch mehr Schrott.

-

Struktur von Injektionsformformen:

-

Die Hauptkomponenten der Form:

Dynamische und feste Form:Die Form besteht aus einer dynamischen Form (montiert auf der sich bewegenden Schablone der Injektionsformmaschine) und einer festen Form (auf einer festen Schablone montiert), die zu einem Schimmelpilzhöhle geschlossen werden.-

Hohlraum und Kern:Der Hohlraum bestimmt die Form des Produkts und der Kern bildet die interne Struktur des Produkts.

-

Gießsystem:Beinhaltet Hauptflusskanäle, Verteiler, Tore und kalte Taschen, mit denen die Kunststoffschmelze in die Formhöhle transportiert werden.

-

Kühlsystem:Hilft dem geschmolzenen Kunststoff, durch Abkühlung von Wasserstraßen schnell zu verfestigen und zu formen.

-

Abgasanlage:Erschöpft Luft- oder Schmelzgas aus dem Schimmelpilzhohlraum, um Mängel zu vermeiden.

-

Demolding -System:einschließlich Auswerferstiften, Pushplatten usw., zum Auswerfen des geformten Produkts aus der Form.

-

-

Hilfsstruktur:

-

Leitfaden- und Führungsbuchsen: Führungsbuchsen:Stellen Sie die Ausrichtungsgenauigkeit der beweglichen und festen Formen sicher.

-

Schimmelpilzbasis:Behoben und unterstützt die Formkomponenten und sorgt für Kraft und Stabilität.

-

Vorteile von Injektionsformplastik

Schnelles Prototyping:Die kürzere Zykluszeit des Injektionsformens ist besonders für die Chargenproduktion geeignet und kann die Herstellung großer Produktmengen in kurzer Zeit vervollständigen.

Das hohe Automatisierungsgrad:Automatische Produktionslinien können die Effizienz erheblich verbessern und die Arbeitskosten senken.

Niedrige Kostenkosten:Für die Massenproduktion werden die Einheitenkosten erheblich reduziert.

Hohe Materialnutzung:Weniger materieller Abfall im Kunststoff -Injektionsformprozess und die Zutaten können recycelt werden.

Hohes Maß an Fortpflanzung:Ermöglicht die Produktion von Produkten mit komplexen Formen und präzisen Abmessungen wie Teilen mit detaillierten Merkmalen und internen Strukturen.

Einteilige Form:Ermöglicht integrierte Formteile, reduzierende Baugruppen und nachfolgende Verarbeitungsschritte.

Hohe Präzision:Injektionsgeformte Produkte haben eine hohe dimensionale Genauigkeit und Konsistenz, wodurch sie für die Herstellung hochwertiger industrieller Teile und Konsumgüter geeignet sind.

Rohstoffauswahl:Eine breite Palette von Kunststoffmaterialien kann verarbeitet werden (z. B. ABS, PP, PE, PC usw.), sogar verstärkte Kunststoffe mit Glasfaser und Füllstoff.

Farboptionen:Für dasselbe Produkt können mehrere Materialkombinationen (zweifarbige Injektionsleiste oder multimaterialische Injektionsleiste) erreicht werden.

Oberflächenoptionen:Injektionsformteile können eine Vielzahl von Oberflächeneffekten wie glatte, strukturierte oder matte Oberflächen ohne zusätzliche Verarbeitung erzielen.

Nachteile von Injektionsformplastik

Teure Schimmelkosten:Die Kosten für Schimmelpilze sind hoch, insbesondere komplexe Formen oder Multi-Cavity-Formen.

Große Investitionen in Geräte: Injektionsformmaschinen und andere Geräte sind teuer, insbesondere Geräte mit hoher Präzision.

Langer Schimmelpilzzyklus:Die Schimmelpilzherstellung erfordert einen bestimmten Zeitraum, der die Produktentwicklungszeit verlängern kann.

Produktgenehmigungstests:Das Produktdesign und die Form müssen sehr kompatibel sein und in der frühen Phase wiederholte Überprüfung und Optimierung erfordern.

Mangel an materieller Klarheit:Nicht alle Materialien eignen sich zum Injektionsleisten (z. B. bestimmte Thermoset-Kunststoffe und Hochtemperaturmaterialien).

Verformungsrisiko:Der Prozess fordert dünnwandige und große Produkte, die zu Verzerrungen, Schrumpfungen und anderen Mängel führen können.

Verarbeitungsparameterrisiko:Der Prozess ist durch Prozessparameter (z. B. Temperatur, Druck, Kühlgeschwindigkeit) beeinflusst und ist anfällig für Probleme wie Blasen, Mangel an Material, Verzerrungen usw. und erfordert eine strikte Kontrolle der Prozessbedingungen.

Risiko des Schimmelpilzdesigns:Unsachgemäßes Schimmelpilzdesign kann zu einer kürzeren Lebensdauer oder einer geringeren Produktqualität führen.

Abhängigkeit mit hoher Volumen:Nicht geeignet für die Produktion mit geringem Volumen, da die Kosten für Formen zu hohen Kosten für die Ausbreitung über eine kleine Anzahl von Produkten führen können.

Rohstoffrisiken:Einige Kunststoffmaterialien sind nicht biologisch abbaubar und der resultierende Abfall kann die Umwelt beeinträchtigen.

Umweltrisiko:Der Injektionsformprozess kann chemische Zusatzstoffe oder die Emission gefährlicher Substanzen beinhalten.

Anwendbare Szenarien

Geeignet für Spritzgussszenarien

Produkte, die hohe Präzision und komplexe Strukturen erfordern (z. B. elektronische Produktgehäuse, Teile für medizinische Geräte).

Massenproduzierte Teile (z. B. Automobilteile, tägliche Notwendigkeiten).

Produkte mit hohen Anforderungen an das Aussehen (z. B. Konsumgüter, Haushaltsgeräte).

Nicht anwendbar auf Injektionsformszenarien

Small-Lot, Customized Production.

Produkte, bei denen Rohstoffe keine Umweltstandards haben

Produkte mit sensiblen Materialkosten oder Schimmelpilzkosten.

Materialdetails Anzeigeblatt

| Material | Empfohlene Wandstärke [mm] | Empfohlene Wandstärke [Zoll] |

| Polypropylen (PP) | 0.8 - 3.8 mm | 0.03'' - 0.15'' |

| ABS | 1.2 - 3.5 mm | 0.045'' - 0.14'' |

| Polyethylen (PE) | 0.8 - 3.0 mm | 0.03'' - 0.12'' |

| Polystyrol (PS) | 1.0 - 4.0 mm | 0.04'' - 0.155'' |

| Polyurethan (pur) | 2.0 - 20.0 mm | 0.08'' - 0.785'' |

| Nylon (PA 6) | 0.8 - 3.0 mm | 0.03'' - 0.12'' |

| Polycarbonat (PC) | 1.0 - 4.0 mm | 0.04'' - 0.16'' |

| PC/ABS | 1.2 - 3.5 mm | 0.045'' - 0.14'' |

| Pom (Delrin) | 0.8 - 3.0 mm | 0.03'' - 0.12'' |

| SPÄHEN | 1.0 - 3.0 mm | 0.04'' - 0.12'' |

| Silikon | 1.0 - 10.0 mm | 0.04'' - 0.40'' |

Produktfall Show

Sternenfabrikstärke

Unsere kostenlose Service -Hotline: +86 15821850866

13

Jahre

Wir arbeiten seit 2011 in der Branche

5

Teams

Wir haben 5 Teams, ein Marktentwicklungsteam, 4 Verarbeitungsworkshops, ein Einkaufsteam, ein Ingenieurteam und ein Qualitätskontrollteam.

3

Tagesprototyp

Wir können ein Produkt in nur 3 Tagen prototypisieren

Wenn Sie an unseren Produkten interessiert sind oder Produkte herstellen und anpassen möchten, können Sie uns gerne kontaktieren.

Beliebte label: Injektionsformplastik, China Injection Form Plastics Hersteller, Lieferanten, Fabrik