Produktdetails

Das Sterneninjektionsformprototyping ist ein Prozess, bei dem Aluminium-, flexible Stahl-, Silikon- und Epoxidformen verwendet werden, um schnell plastische Produktproben für den Hauptzweck der Validierung von Entwürfen, Testfunktionen und der Bewertung des Marktanforderungens herzustellen.

Vorteile des Prototyps Kunststoffeinspritzformung:

Schnelle Fertigung:Ideal für frühe Stadien der Produktentwicklung, mit Werkzeugen und Prototypen, die in nur 3 Tagen produziert werden.

Kostengünstige Formen:Aluminiumformen oder andere weiche Formen werden häufig anstelle von Stahlformen verwendet, um die Herstellungskosten zu senken.

Modifizierbarkeit:Das anfängliche Design der Form ist einfach und ermöglicht schnelle Anpassungen und Modifikationen nach der Prototypproduktion.

Top 5 häufige Prototyp -Injektionsformteile

Einige der Vorteile, Nachteile und Merkmale der Formen werden nachstehend ausführlich beschrieben.

Aluminiumform

Eigenschaften von Aluminiumformen:

Leicht

Die geringere Dichte der Aluminiumlegierung macht den Schimmel leicht und leicht zu verarbeiten, zu transportieren und zu montieren.

Es reduziert die Notwendigkeit einer Injektionsformmaschinenmaschine und senkt die Kosten für die Verwendung von Verarbeitungsgeräten.

Hohe thermische Leitfähigkeit

Aluminiumlegierungen weisen eine ausgezeichnete thermische Leitfähigkeit auf, die die Kühlzeit erheblich verkürzt und die Produktivität der Injektionsform verbessert.

Dies ist besonders vorteilhaft für schnelle Formteile und Kurzzyklusproduktion.

Einfache merbliche Verarbeitbarkeit

Aluminium ist ein weicheres Material, das CNC -Bearbeitung, Schneiden, Bohren und anderen Vorgängen leichter macht.

Der Produktionszyklus ist kurz, normalerweise nur 3-10 Tage, um die Form zu vervollständigen.

Kostenvorteil

Die Produktionskosten sind niedriger als Stahlformen, was sie für Produktionsprojekte mit kleinem Budget mit begrenzten Budgets geeignet ist.

Komplexe Wärmebehandlung und Härtungsprozesse sind nicht erforderlich, wodurch die Produktionskosten weiter gesenkt werden.

Gute Oberflächenbeschaffung

Die Oberfläche von Aluminium ist leicht zu polieren, sandgestrahlt, eloxiert usw., was bestimmte Erscheinungsanforderungen entsprechen kann.

Vorteile von Aluminiumformen:

Kurzer Produktionszyklus

Von der Entwurf bis zur Lieferung dauern Aluminiumformen normalerweise nur 3 Tage bis 2 Wochen, was schneller ist als herkömmliche Stahlformen.

Erschwinglich

Geeignet für kleine Batch- oder Ad-hoc-Produktionsanforderungen und kann die anfänglichen Entwicklungskosten erheblich senken.

Flexibel

Die Formstruktur kann leicht eingestellt werden, was für einen schnellen iterativen Produktentwicklungsprozess geeignet ist.

Geeignet für eine breite Palette von Produkten

Komplexe Formen oder dünnwandige Teile können erstellt werden, um die diversifizierten Produktdesignanforderungen zu erfüllen.

Einfache Wartung

Die Behandlung mit Aluminiumform ist einfach und mit geringer Wartungskosten.

Nachteile von Aluminiumformen:

Kurzlebensdauer

Aluminiumlegierung hat eine geringe Härte und Abriebfestigkeit. Normalerweise können nur 500-10.000 Injektionen standhalten, die die Nachfrage nach Massenproduktion nicht erfüllen können.

Schlechter Wärmewiderstand

Aluminium hat eine begrenzte Fähigkeit, hohen Temperaturen standzuhalten, und eine längere Hochtemperaturinjektion kann zu Schimmelpilzdeformation führen.

Unzureichende Stärke

Bei Produkten, die eine hohe Festigkeit oder eine ultrahohe Druckinjektion (z. B. Glasfaser-Kunststoff-Kunststoffe) erfordern, sind Aluminiumformen möglicherweise nicht geeignet.

Begrenzte Präzision

Obwohl Aluminiumformen eine höhere Präzision erzielen können, ist die Fähigkeit zur Toleranzkontrolle im Vergleich zu High-End-Stahlformen immer noch geringfügig minderwertig.

Szenarien für Aluminiumformen:

Prototypentwicklung

Überprüfen Sie die Machbarkeit des Designs und generieren Sie schnell Proben zum Testen.

Kleine Chargenproduktion

Erfüllen Sie die Produktionsnachfrage von Zehntausenden von Tausenden von Stücken, die für die Produktion und die Marktprüfphase geeignet sind.

Produktüberprüfung

Erstellen Sie Proben in der Nähe der Massenproduktion zur funktionellen Überprüfung oder zur Demonstration des Erscheinungsbildes.

Kurze Vorlaufzeitenprojekte

Bewerben Sie sich auf Produktionsaufgaben mit engen Lieferzeiten, um eine schnelle Turnaround zu unterstützen.

Flexibler Stahlform

Eigenschaften weicher Stahlformen:

Mäßige Stärke

Die materielle Härte liegt normalerweise zwischen 28 und 32 HRC, was den Bedürfnissen von Injektionsleisten mit mittlerem Volumen (5.000 bis 50.000 Zyklen) erfüllen kann.

Einfacher zu arbeiten als mit harten Stahlformen und in der Lage, einem bestimmten Grad an Festigkeit und Druck standzuhalten.

Bessere Abriebfestigkeit

Weichstahl hat eine bessere Verschleißfestigkeit als Aluminiumformen, wodurch er für längere Zykluszeiten geeignet ist.

Gemäßigte Kosten

Niedrigere Kosten im Vergleich zu Hartstahlformen, aber signifikant höhere Stärke und Lebensdauer als Aluminiumformen, geeignet für mittlere Produktionsprojekte mit begrenzten Budgets.

Leicht zu ändern

Die hohe Zähigkeit des Materials ermöglicht es, dass die Form nach dem Schimmelpilz leicht verarbeitet und angepasst wird, wodurch die Designoptimierung unterstützt wird.

Vielseitigkeit

Kann verwendet werden, um komplexe Strukturen oder Multi-Cavity-Formen herzustellen, um eine breite Palette von Produktanforderungen zu erfüllen.

Vorteile von flexiblen Stahlformen:

Längeres Leben

Unterstützt in der Regel Zehntausende von Injektionszyklen, was es für den Produktionsbedarf mit mittlerem Volumen geeignet ist.

Mäßige Zykluszeit

Die Verarbeitungsgeschwindigkeit ist schneller als die von Hartstahlformen. Aber etwas langsamer als die von Aluminiumformen mit einem allgemeinen Produktionszyklus von etwa 2 bis 4 Wochen.

Kostengünstig

Das Gleichgewicht zwischen Stärke, Leben und Kosten. Es ist besonders für Funktionstests, Versuchsproduktion und einige Massenproduktionsprojekte geeignet.

Geeignet für eine Vielzahl von Kunststoffen

Anpassungsfähig an die Injektionsformung der meisten technischen Kunststoffe, einschließlich ABS, PC, PP usw.

Höhere Präzision

Im Vergleich zu Aluminiumformen können flexible Stahlformen eine höhere dimensionale Genauigkeit und Oberflächenbeschaffung erzielen.

Nachteile von weichen Stahlformen:

Begrenzte Härte

Schwach für ultrahochdrucke Kraft-Injektionsform oder Verarbeitung von mit Glasfasern verstärkten Materialien

Schlechte Korrosionsbeständigkeit

Anfällig für Rost in hoher Luftfeuchtigkeit oder saurer Umgebungen, die regelmäßige Wartung und die Anwendung von Rosthemmer erfordern.

Schwergewicht

Schwerer als Aluminiumformen, was zu höheren Transport- und Montagekosten führt.

Langlebigkeit ist nicht so gut wie Hartstahlformen

Kann nicht den langfristigen Massenproduktionsbedarf unterstützen. Nicht für Projekte mit mehr als einer Million Zyklen geeignet.

Gemeinsame Materialien für Weichstahlformen

P20 Stahl

Häufig verwendete Schimmelpilzstahl mit geringer Härte, Härte in 28 bis 32 HRC, geeignet für die Produktion mit mittlerer Volumen.

Gute Verarbeitbarkeit, mäßige Verschleißfestigkeit, kostengünstig.

718 Stahl

Chromhaltige Schimmelpilzstahl hat eine gute Verschleißfestigkeit und Korrosionsbeständigkeit.

Üblicherweise für anspruchsvolle Injektionsformen wie transparente Teile und Präzisionsteile verwendet.

S50C -Stahl

Ein Kohlenstoffwerkzeugstahl, der kostengünstig, aber weniger langlebig ist.

Geeignet für kurzfristige Nutzung oder Projekte mit niedrigem Budget.

Nak80 Stahl

Hochpolierter Stahl eignet sich für Produkte, die ein hohes Oberflächenfinish erfordern, wie z. B. kosmetische Gehäuse.

Vergleich von Weichstahlformen mit anderen Formen

| Charakterisierung | Weichstahlformen | Aluminiumformen | Harte Stahlformen |

| Härte | Mäßig | Untere | Hoch |

| Kosten | Mäßig | Untere | Hoch |

| Zykluszeit | 2-4 Wochen | 3-10 Tage | 4-6 Wochen |

| Anwendbare Chargen | 5,000-50,000 | 500-10,000 | 50.000 oder mehr |

| Haltbarkeit | Mäßig | Relativ niedrig | Relativ hoch |

| Ändern Sie die Schwierigkeit | Leicht zu ändern | Sehr einfach zu ändern | Schwerer zu ändern |

3D -Druckformen

Merkmale von 3D -gedruckten Formen:

Hohe Flexibilität

Komplexe geometrische Formen können mit einem hohen Grad an Designfreiheit gedruckt werden, was die Realisierung von Strukturen ermöglicht, die durch herkömmliche Verarbeitungsmethoden wie interne Kühlkanäle und leichtes Design schwer hergestellt werden können.

Kurzer Produktionszyklus

Normalerweise 1-3 Tage, um die Schimmelpilzherstellung zu vervollständigen, verglichen mit der herkömmlichen Form, um viel Zeit zu sparen.

Niedrige Kosten

Besonders für kleine Chargen oder einmalige Produktion geeignet, um die hohe Vorabinvestition traditioneller Formen zu vermeiden.

Materielle Vielfalt

Kunststoff, photosensitives Harz, Metallpulver und andere Materialien können verwendet werden, um die Leistung der Form entsprechend der Nachfrage anzupassen.

Geeignet zum Überprüfungsdesign

Prototypenformen können schnell zur Überprüfung der Produktdesign oder zur Produktion von Small-Lot-Studien durchgeführt werden.

Vorteile von 3D -gedruckten Formen:

Schnelle Fertigung

Von Design bis hin zu Form in Stunden bis Tagen, geeignet für schnelle Iteration und Validierung.

Niedrige Kosten

Beseitigt die Notwendigkeit teurer traditioneller Schimmelpilzstahl- und Bearbeitungsgeräte, was ihn besonders für Produktions- und experimentelle Projekte mit niedrigem Volumen geeignet ist.

Komplexe Strukturherstellung

Eine einfache Implementierung interner Strukturen, geformte Oberflächen und funktionelle Optimierung wie hydrodynamische Kühlkanäle.

Reduzierter Materialabfall

Die additive Fertigung verwendet nur die benötigten Materialien und ist umweltfreundlicher als herkömmliche Schnittprozesse.

Entwurfsoptimierungsunterstützung

Flexibilität, um Formgestaltung nach Bedarf während der Produktion zu ändern, um sich schnell an Änderungen der Nachfrage anzupassen.

Nachteile von 3D -gedruckten Formen:

Kürzere Lebensdauer

Im Vergleich zu herkömmlichen Stahlformen sind 3D-gedruckte Formen weniger langlebig und für einen längeren Einsatz unter hohem Druck und hohen Temperaturen nicht geeignet.

Begrenzte Lastkapazität

Insbesondere Formen aus Kunststoff oder Harz sind beim Injektions- oder Stempelverfahren leicht deformiert oder beschädigt zu werden.

Begrenzte Präzision und Oberflächenqualität

Die Textur der gedruckten Schicht erfordert möglicherweise eine zusätzliche Verarbeitung, und die Oberflächenbeschaffung ist nicht so gut wie herkömmliche Formen.

Materielle Einschränkungen

Obwohl die Metall -3D -Drucktechnologie verfügbar ist, sind die Kosten hoch und häufige Harz- oder Kunststoffformen sind in ihrer Anwendbarkeit begrenzt.

Unzureichende Chargenkapazität

Geeignet für die Produktion oder Validierung für kleine Batch-Studien, aber nicht für die langfristige Massenproduktion geeignet.

Materialauswahl für 3D -Druckformen:

Photoempfindliches Harz

Geeignet für kleine Batch -Injektionsformtests oder -überprüfung mit besserer Formgenauigkeit und Detailleistung.

Plastik (zB Pla, ABS)

Die mit FDM -Technologie gedruckten Formen, kostengünstige, aber geringere Wärmefestigkeit und Festigkeit.

Metalle

Mit Metallpulver (z. B. Edelstahl aus Edelstahl, Aluminiumlegierung) gedruckte Formen sind für hohe Festigkeit und hohe Präzisionsbedürfnisse mit höheren Kosten geeignet.

Verbundwerkstoffe

Drucken von Formen durch verstärkte Kunststoff- oder Verbundwerkstoffe für verbesserte Haltbarkeit und Funktionalität.

Vergleich von 3D -gedruckten Formen und traditionellen Formen:

| Charakterisierung | 3D -Druckformen | Traditionelle Formen |

| Fertigungszyklus | 1-3 Tage | 2-6 Wochen |

| Kosten | Bis auf Medium | Mitte bis Hoch |

| Anwendbarer Losgröße | Kleine Mengen (<1000 pieces) | Large quantities (>5000 Stücke) |

| Flexibilität der Herstellung | Hoch | Niedrig |

| Dienstleben | Kurz | Lang |

| Komplexe Struktur | Einfache Erkenntnis | Harte Erkenntnis |

Silikonform

Merkmale von Silikonformen:

Hohe Flexibilität und Formbarkeit

Silikonmaterial hat eine gute Flexibilität und Duktilität. Und kann die Details der Oberfläche der Mutterform genau replizieren, die für komplexe geometrische Formen geeignet sind.

Hochtemperaturwiderstand und chemische Stabilität

Hochwertige Silikonformen sind typischerweise gegen hohe Temperaturen (-60 Grad bis 250 Grad) und resistent gegen die meisten Chemikalien.

Niedrige Kosten

Niedrige Produktionskosten machen sie besonders geeignet für die Produktion kleiner LOT und schnelles Prototyping.

Kurzer Produktionszyklus

Der Produktionsprozess ist einfach, normalerweise 1-3 Tage, um die Schimmelpilzproduktion zu vervollständigen und sie in Gebrauch zu nehmen.

Großes Anwendungsbereich

Kann zum Formstück einer Vielzahl von Materialien verwendet werden, darunter Harze, Polyurethan, Wachs, niedrige Schmelzpunktmetalle usw.

Vorteile von Silikonformen

Einfache Herstellung

Einfacher Herstellungsprozess, keine komplexen Geräte oder Prozesse erforderlich.

Kostengünstige Anpassungsfähigkeit

Ideal für kleine Chargenproduktion oder schnelle Prototyping mit erheblichen Einsparungen bei den Entwicklungskosten.

Hohe Reproduktionsgenauigkeit

Kann die Details der Master -Form genau reproduzieren, einschließlich winziger Texturen und komplexer Strukturen.

Flexibel

Einfach die Schimmelpilze freizusetzen und Schäden am fertigen Produkt zu vermeiden.

Große Materialauswahl

Kann zum Formen einer Vielzahl von Materialien wie Harz, Polyurethan, Gips und niedrigem Schmelzpunktmetallen verwendet werden.

Nachteile von Silikonformen:

Kurzlebensdauer

Im Vergleich zu Metallformen weisen Silikonformen eine kürzere Verschleißfestigkeit und Lebensdauer auf. Und kann im Allgemeinen nur Dutzende bis Hunderte von Produkten produzieren.

Begrenzte mechanische Eigenschaften

Silikonformen haben eine geringe Härte und Festigkeit, was es schwierig macht, Hochdruck- oder Hochtemperatur-Injektionsleisten standzuhalten.

Unzureichende dimensionale Stabilität

Silikonformen sind aufgrund der wiederholten Verwendung anfällig für Verformungen und beeinflussen die dimensionale Genauigkeit von Produkten.

Sensibel für die Umwelt

Silikonmaterialien sind anfällig für Luftfeuchtigkeit und Temperatur und müssen unter geeigneten Bedingungen gespeichert werden.

Auswahl der Silikonformmaterial:

Transparentes Silikon

Für hochpräzise Formen und visuelle Formanwendungen.

Hochhärte Silikon

Bietet eine bessere Abriebfestigkeit und dimensionale Stabilität und eignet sich für die Produktion von kleinem Batch.

Silikon der Lebensmittelqualität

Wird für die Herstellung von Lebensmitteln wie Schokolade und Kuchenformen verwendet.

Industrial Silikon

Geeignet für die Produktion von industriellen Teilen wie Automobilteilen, Robben usw.

Epoxidharzform

Eigenschaften von Epoxidharzformen:

Hohe Festigkeit und Verschleißfestigkeit

Das Epoxidharz härtet eine harte Oberfläche, die hoher mechanischer Spannung standhalten kann, die für komplexe Prozesse geeignet und langjährig verwendet wird.

Guter chemischer Widerstand

Resistent gegen Säure, Alkali und die meisten chemischen Lösungsmittel, insbesondere für die Immregnierungsformung von Verbundwerkstoffen für Harz.

Ausgezeichnete thermische Stabilität

Epoxidharzformen können hohen Temperaturen standhalten (normalerweise 120 Grad -180 Grad, spezielles Epoxidwettbewerb kann bis zu 250 Grad standhalten), geeignet für den Heißpressformprozess.

Hohe dimensionale Genauigkeit

Ein niedriger Härtungsschrumpfung (normalerweise weniger als 1%) behält die Detail- und Formgenauigkeit der Masterform bei.

Hohe Oberflächenglattheit

Die Oberfläche der Form kann zu einem Spiegeleffekt poliert werden, was zur Verbesserung der Qualität des fertigen Produkts und des Freisetzungseffekts beiträgt.

Vorteile von Epoxidharzformen:

Relativ niedrige Produktionskosten

Niedrigere Kosten als Metallformen, geeignet für die Produktion und Prototyping mit kleiner Los.

Leicht

Im Vergleich zu Metallformen sind Epoxidharzformen leichter an Gewicht und erleichtert es, sie zu handhaben und zu manipulieren.

Hohe Korrosionsbeständigkeit

Resistent gegen eine breite Palette chemischer Lösungsmittel und Materialien, die die Lebensdauer der Form verlängert.

Hohe Verarbeitungsflexibilität

Formeigenschaften können mit Füllstoffen oder anderen Verstärkungsmaterialien eingestellt werden, um eine Vielzahl von Prozessanforderungen zu erfüllen.

Schnelle Formfunktion

Kurzer Produktionszyklus, geeignet für eine schnelle Reaktion auf die Marktnachfrage.

Nachteile von Epoxidharzformen:

Begrenzte Haltbarkeit

Im Vergleich zu Metallformen sind Epoxidharzformen weniger gegen Aufprall und Abrieb. Und sind für kleine und mittelgroße Massenproduktion geeignet.

Niedrigere thermische Leitfähigkeit

Die Wärmeleitfähigkeit ist niedriger als Metallformen, was die Produktivität bei bestimmten Heizprozessen verringern kann.

Hohe Demoldungsanforderungen

Es ist leicht, die Oberfläche der Form beim Demoldaten zu beschädigen, daher ist es notwendig, ein hochwertiges Schimmelpilzfreisetzungsmittel zu verwenden.

Leicht zu verformen in großer Größe

Large Formen können unter Stress oder einer Hochtemperaturumgebung deformiert werden.

Pflege und Aufrechterhaltung von Epoxidharzformen:

Reinigen Sie die Oberfläche

Reinigen Sie die Oberfläche der Form nach jedem Gebrauch, um eine Schädigung der Schimmelpilze zu vermeiden.

Regelmäßige Inspektion

Überprüfen Sie die Form regelmäßig auf Risse, Verformung oder Verschleiß.

Verwendung von Schimmelfreisetzungsmittel

Tragen Sie das Freisetzungsmittel vor jedem Gebrauch gleichmäßig auf, um die Schadenoberfläche zu verringern.

Speicherumgebung

Lagern Sie die Form an einem trockenen und kühlen Ort, vermeiden Sie direktes Sonnenlicht oder eine Hochtemperaturumgebung.

Reparatur und Renovierung

Wenn die Form beschädigt ist, kann sie mit Epoxidharzmaterial repariert werden, um die Lebensdauer der Form zu verlängern.

Vergleichstabelle der Häufigkeit, mit der die Form verwendet wird

Vergleichstabelle der Häufigkeit, mit der die Prototypform verwendet wird

| Schimmelpilztyp | Fertigungszyklus | Anzahl der verwendeten Male | Anwendbare Szenarien |

| Aluminiumform | 5-15 Tage | Ungefähr 500-1000 Mal | Geeignet für die kleine Chargenproduktion oder Prototypentwicklung, weniger häufige Verwendung, geeignet für schnelle Prototypen. |

| Flexibler Stahlform | 10-30 Tage | Ungefähr 5000-10000 Mal | Geeignet für kleine und mittelgroße Chargenproduktion, längere Lebensdauer, geeignet für die Massenproduktion mit mittleren Präzisionsanforderungen. |

| Silikonform | 2-7 Tage | Ungefähr 10-50 Mal | Geeignet für schnelle Prototypen, kleine Batch -Produktion oder Grafik usw. Begrenzter Gebrauch, leicht beschädigt, für Teile mit komplexen Formen geeignet. |

| 3D -Druckformen | 1-7 Tage | Ungefähr 10-100 Mal | Geeignet für die Produktion mit geringem Volumen, Prototyping oder komplex geformte Teile, aber eine schlechte Haltbarkeit und nicht für den langfristigen Gebrauch geeignet. |

| Epoxidharzform | 5-10 Tage | Ungefähr 100-500 Mal | Anwendung für kleine und mittelgroße Massenproduktion, höhere Präzision, relativ häufigere Verwendung, aber immer noch weniger langlebig als Metallformen. |

Wie wähle ich den besten geeigneten Injektionsform aus?

Probenmenge

Produktanforderungen

Zeitkosten

Budgetbeschränkungen

Es ist zu beachten, dass sich die Auswahl aller Injektionsformprototypen zuerst auf die eigenen Anforderungen und den Preis des Produkts beziehen sollte, die Kombination der beiden, um die am besten geeigneten Prototypenformen auszuwählen

Schlüsselfaktoren für das Design des Injektionsformwerkzeugs

Produktanforderungen

1.Produktgröße, Form und funktionale Anforderungen.

2.Oberflächenqualitätsanforderungen (z. B. Glanz, Textur).

Materialauswahl

Eigenschaften von Kunststoffmaterialien wie Fluidität, Schrumpfung und Hochtemperaturfestigkeit.

Formenleben

1.Tragenwiderstand und Härte des Formmaterials (z. B. P20, H13 -Stahl usw.).

2.Oberflächenbehandlungsprozess (z. B. Chrombeschichtung, Nitriding) zur Verlängerung der Lebensdauer.

Präzision verarbeiten

Stellen Sie sicher, dass die Präzision zwischen Formteilen passt, um Mängel wie fliegende Kanten und Verzerrungen von Produkten zu vermeiden.

Kühlungseffizienz

Das Design des Kühlsystems wirkt sich direkt auf die Formzeit und die Produktionseffizienz aus.

Produktionseffizienz

Ob Sie das Design von Multi-Cavity, automatisiertes Demolding usw. verwenden möchten, um die Produktionsgeschwindigkeit zu verbessern.

Spritzguss durchschnittliche Lebensdauerreferenz

| Schimmelpilz -Durchschnitt | Aluminiumform |

| Gewöhnliche Stahlform | 500.000 ~ 1.000.000 Zeiten |

| Hochwertige Stahlform | 1.000.000 ~ 2.000.000 Zeiten und darüber |

| Aluminiumform | 10.000 ~ 100.000 Zeiten |

Detailliertere Daten unten

| Hauptprodukt | Kunststoffeinspritzform, medizinischer Teilform, IML/IMD, 2K -Injektionsform, Silikonkautschukform, Würfelguss, Prototyp, CNC -Mahlen, CNC drehen ... |

| Dateiformat | SolidWorks, Pro/Engineer, Auto CAD, PDF, JPG, Probe |

| Plastikmaterial | Hüften ABS, PC, PP, PS, POM, PMMA, PE, AS, PPSN, PBT, PA66, PC/ABS.ETC |

| Vorlaufzeit von Formen | 20-35 Tage, es hängt von der Größe und Struktur des Produkts ab |

| Vorlaufzeit der Massenproduktion | 25-30 Tage hängt es von der Größe und Struktur des Produkts ab |

| Gewichtsspanne des Produkts | 1g bis 5000 g |

| Schimmelpräzision | +/- 0,01 mm |

| Formenleben | 300K-500K-Aufnahmen, aktualisieren Sie Formen kostenlos |

| Schimmelpilzhöhle | Einzelhöhle, Multi-Cavity. |

| Runner -System | Hot Runner und Cold Runner. |

| Ausrüstung | 1. Tooling -Entwicklungsmaschinerie: Schweizer Mikron Hocheffizienzbearbeitungszentrum, Schweizer Mikron Hochgeschwindigkeits -CNC -Bearbeitung Center, Japan Makino CNC Mühlenbearbeitungszentrum, Taiwan Well Head CNC -Bearbeitungszentrum, Schweizer Charmilles EDM -Bearbeitungszentrum, Japan, Japan Makino Edge 3s Sinker EDM ... 2. Komponent-Finishing-Maschinen: Henghui Sing & Bio-Padding Machine, 100.000 Grade Oil Spraying Line ... 3. Injektionsmaschine: Toyo Voll elektrische Injektionsformmaschine Si-Five, Yizumi-Injektionsmaschine, Donghua-Injektion Maschine, haitianische Maschinerie, Sumitomo -Injektionsmaschine, haitianische Doppelformmaschine ... |

| Injektionsmachiesausrüstungen | Gemäß der Produktpräzision, um das unterschiedliche Modell auszuwählen 80T, 120T, 250T, 450T, 800T, 1200T -Injektionsmaschine. |

| Oberflächenbehandlung | Polieren, Malerei, Verchroming, Anodisierung, Bürsten, Seidenkritiker, Wasserübertragung, Laserschneidung, Lederabdeckung, Textur, Sanblastieren, Vergoldung, UV -Malerei… |

| Farbe | Weiß, schwarz, rot, blau..et. nach Anforderung des Kunden. |

| Inspektion | 100% Inspektion nach QC, QA vor dem Versand. |

| Anwendungen | Alle Arten von Autos ersparen Teil, Maschinen, Haushaltsgeräte, elektronische Produkte, Medizinprodukte, Schreibwaren, Computer, Stromschalter, Miniaturschalter, Architektur, Waren und Klimaanlagen, Hardware und Kunststoffformen, Sportgeräte und Geschenke und mehr. |

| Qualitätskontrollsystem | ISO9001 Quality Management System -Zertifizierung. |

| Paket | Nach Anforderung des Kunden |

Unsere Dienste

Injektionsformgestaltung und -technik

1.Schimmelpilzdesign mit 4 Ingenieuren mit 5-10 Jahren Erfahrung

2.3D -solide Modellierung

3.Anpassung der Prozessparameter

4.Formflussanalyse

Injektionsformherstellung

1.Inhouse Formenverarbeitung und -herstellung ("Wir lagern nie aus!")

2.100+ erstklassige Präzisionsbearbeitungsanlagen

3.Toleranzen von ± 0,001 mm

4.ISO 9001 Zertifizierte Standards

Produktion von Kunststoffteilen

1.20+ 35 Tonnen - 1200 Tonnen -Injektionsformmaschinen

2.Hunderte von thermoplastischen Materialien zur Auswahl

3.Strenge Qualitätskontrolle: IQC, IPQC, FQC

4.Anpassungsverpackung und Verpackung nach Injektionsformung

Arten von Injektionsformformen:

-

Klassifiziert durch die Anzahl der Schimmelpilzhöhlen:

-

Einklavenform:EINSCHAFTEN EINE PRODEUMSE EINFACH FÜR DIE SCHLEINEN SCHLAGEN ODER SCHLECHTEN PRETRECISIONS-Produkte geeignet.

-

Multi-Cavity-Form:Das Formen mehrerer Produkte zu einer Zeit verbessert die Produktionseffizienz, die für die Massenproduktion geeignet ist.

-

-

Nach Schimmelpilzstruktur klassifiziert:

-

Zwei Plattenform:Einfache Struktur, geeignet für allgemeine Kunststoffprodukte.

-

Drei-Platen-Form:Erhöhen Sie die Trennfunktion des Gossensystems, die für komplexe Produkte oder Mehrpunktfütterungen geeignet ist.

-

-

Durch Anwendung klassifiziert:

-

Heiße Läuferform:Reduzieren Sie den Abfall und verbessern Sie die Formeffizienz durch Erhitzen des Läufersystems.

-

Kalte Läuferformen:Traditionelle Formen sind geringere Kosten, produzieren jedoch mehr Schrott.

-

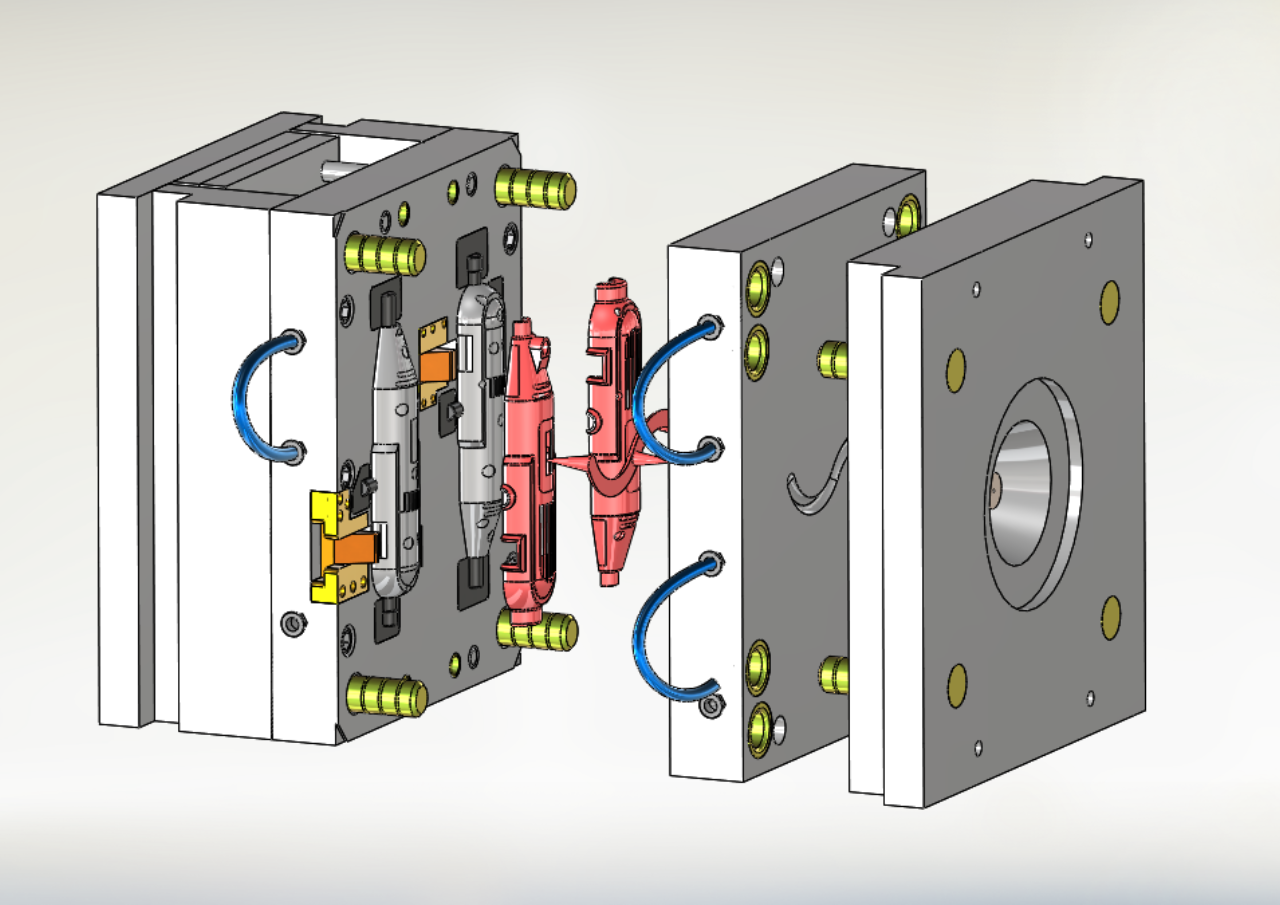

Struktur von Injektionsformformen:

-

Die Hauptkomponenten der Form:

Dynamische und feste Form:Die Form besteht aus einer dynamischen Form (montiert auf der sich bewegenden Schablone der Injektionsformmaschine) und einer festen Form (auf einer festen Schablone montiert), die zu einem Schimmelpilzhöhle geschlossen werden.-

Hohlraum und Kern:Der Hohlraum bestimmt die Form des Produkts und der Kern bildet die interne Struktur des Produkts.

-

Gießsystem:Beinhaltet Hauptflusskanäle, Verteiler, Tore und kalte Taschen, mit denen die Kunststoffschmelze in die Formhöhle transportiert werden.

-

Kühlsystem:Hilft dem geschmolzenen Kunststoff, durch Abkühlung von Wasserstraßen schnell zu verfestigen und zu formen.

-

Abgasanlage:Erschöpft Luft- oder Schmelzgas aus dem Schimmelpilzhohlraum, um Mängel zu vermeiden.

-

Demolding -System:einschließlich Auswerferstiften, Pushplatten usw., zum Auswerfen des geformten Produkts aus der Form.

-

-

Hilfsstruktur:

-

Leitfaden- und Führungsbuchsen: Führungsbuchsen:Stellen Sie die Ausrichtungsgenauigkeit der beweglichen und festen Formen sicher.

-

Schimmelpilzbasis:Behoben und unterstützt die Formkomponenten und sorgt für Kraft und Stabilität.

-

Materialdetails Anzeigeblatt

| Material | Empfohlene Wandstärke [mm] | Empfohlene Wandstärke [Zoll] |

| Polypropylen (PP) | 0.8 - 3.8 mm | 0.03'' - 0.15'' |

| ABS | 1.2 - 3.5 mm | 0.045'' - 0.14'' |

| Polyethylen (PE) | 0.8 - 3.0 mm | 0.03'' - 0.12'' |

| Polystyrol (PS) | 1.0 - 4.0 mm | 0.04'' - 0.155'' |

| Polyurethan (pur) | 2.0 - 20.0 mm | 0.08'' - 0.785'' |

| Nylon (PA 6) | 0.8 - 3.0 mm | 0.03'' - 0.12'' |

| Polycarbonat (PC) | 1.0 - 4.0 mm | 0.04'' - 0.16'' |

| PC/ABS | 1.2 - 3.5 mm | 0.045'' - 0.14'' |

| Pom (Delrin) | 0.8 - 3.0 mm | 0.03'' - 0.12'' |

| SPÄHEN | 1.0 - 3.0 mm | 0.04'' - 0.12'' |

| Silikon | 1.0 - 10.0 mm | 0.04'' - 0.40'' |

Produktfall Show

Sternenfabrikstärke

Unsere kostenlose Service -Hotline: +86 15821850866

13

Jahre

Wir arbeiten seit 2011 in der Branche

5

Teams

Wir haben 5 Teams, ein Marktentwicklungsteam, 4 Verarbeitungsworkshops, ein Einkaufsteam, ein Ingenieurteam und ein Qualitätskontrollteam.

3

Tagesprototyp

Wir können ein Produkt in nur 3 Tagen prototypisieren

Wenn Sie an unseren Produkten interessiert sind oder Produkte herstellen und anpassen möchten, können Sie uns gerne kontaktieren.

Beliebte label: Prototyp Kunststoffeinspritzform, China Prototype Kunststoffeinspritzformhersteller, Lieferanten, Fabrik